Дозаторы с контролем потери массы широко применяются в пищевой, химической, фармацевтической и перерабатывающей промышленности (дозирование гранул, микродобавки, взвешивание реагентов, фарм-смесители и т.д.). Их задача – обеспечивать непрерывную и высокоточную подачу материала за счёт измерения уменьшения веса продукта во времени. Принцип работы основан на измерении изменения массы – по мере расхода, к примеру порошка, система рассчитывает скорость подачи и автоматически регулирует процесс дозирования. Однако при работе с малыми объёмами материала даже незначительные электрические помехи или ошибки преобразования сигнала могут приводить к серьёзным отклонениям.

Как формируется измерительный сигнал?

В основе дозатора используется тензодатчик, который преобразует механическую нагрузку в электрический сигнал. Далее аналогово-цифровой преобразователь (АЦП) переводит его в цифровой формат, доступный для анализа системой управления и SCADA. Точность всей системы напрямую зависит от:

- стабильности сигнала тензодатчика;

- разрешения АЦП;

- устойчивости к электромагнитным помехам;

- длины кабеля между датчиком и измерительной системой.

Основные проблемы традиционных систем

В исходной системе заказчика использовались 4-проводные тензодатчики, чувствительные к помехам и 12-битный измерительный модуль, не обеспечивающий нужное разрешение при малых весах. Это приводило к следующим последствиям:

- колебания сигнала из-за помех;

- погрешность измерений до 10 г;

- нестабильное управление подачей порошка;

- невозможность корректного расчёта расхода в SCADA;

- снижение качества продукции и производственной эффективности.

Для технологических процессов, где требуется высокая точность дозирования, такие отклонения являются весьма критичными.

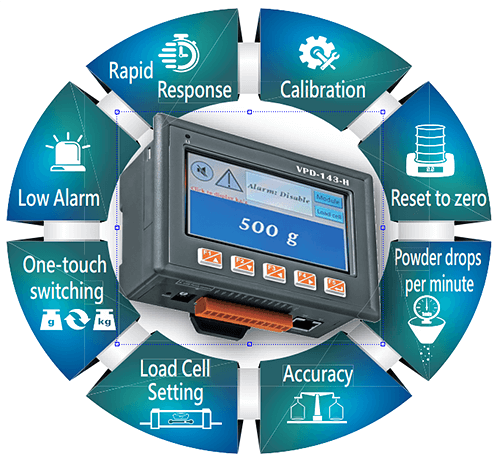

Решение ICP DAS: модуль ввода I-7016PD и панель оператора VPD-143-H

Для устранения этих проблем компания ICP DAS предложила комплексное решение на базе тензометрического модуля I-7016PD и сенсорной панели оператора VPD-143-H. Данная система обеспечила высокую точность измерений, устойчивость к помехам и полноценную интеграцию с верхним уровнем.

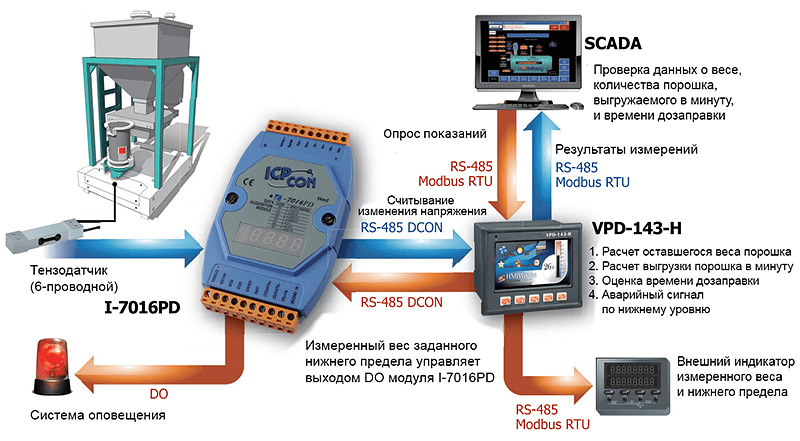

Архитектура решения

В рамках модернизации были выполнены следующие шаги:

- Тензодатчик был заменен с 4-проводного на 6-проводное подключение, что значительно повысило стабильность сигнала.

- Тензодатчик подключён к модулю I-7016PD.

- Связь между модулем и панелью VPD-143-H осуществляется по шине RS-485, коммуникация осуществляется по протоколу DCON.

- HMI выполняет:

- расчёт текущего веса,

- анализ изменения массы за минуту,

- анализ динамики снижения массы порошка,

- прогноз времени следующей дозагрузки.

- Данные передаются в SCADA по Modbus RTU для архивирования и визуализации.

Решение поддерживает:

- быструю обработку данных (опрос каждые 100 мс);

- локальную калибровку без демонтажа оборудования;

- автоматический сброс тары (Zero Reset);

- расчёт расхода порошка в г/мин;

- прогноз времени дозагрузки;

- защиту от ложных тревог при колебаниях веса;

- ручное отключение сигнализации при завершении партии;

- переключение единиц измерения (г / кг);

- настройку параметров тензодатчика:

- напряжение возбуждения,

- номинальная нагрузка,

- чувствительность.

Функции визуализации и сигнализации

На дисплее VPD-143-H отображаются:

- текущий остаток порошка;

- установленный нижний предел.

Индикация работает следующим образом: белый цвет - нормальный режим, красный цвет - масса ниже допустимого уровня. Панель работает как слейв устройство для передачи показаний в SCADA систему, и как мастер для выведения показаний на удаленную панель стороннего производства.

При достижении минимального веса:

- активируется дискретный выход DO модуля I-7016PD;

- включается внешняя световая и звуковая сигнализация (через встроенный звуковой оповещатель);

- оператор немедленно получает предупреждение о необходимости дозагрузки.

Ключевые технические преимущества решения ICP DAS

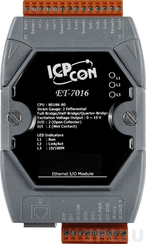

Модуль I-7016PD предназначен для работы с тензодатчиками и обладает следующими характеристиками:

- 16-битное разрешение (65’536 значений) - высокая точность измерений;

- поддержка 6-проводных тензодатчиков;

- работа на расстоянии более 10 метров без потери сигнала;

- устойчивость к шумам, импульсным перенапряжениям и электромагнитным помехам;

- соответствие стандарту IEC 61000-4-2;

- промышленная защита от высоких токов и напряжений.

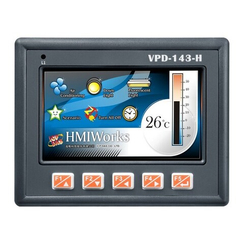

Панель оператора VPD-143-H в данном проекте является локальным центром управления с выполнением логических правил:

- сенсорный экран 4.3” (480×272);

- класс защиты фронтальной панели IP65;

- монтаж на DIN-рейку или в панель;

- управление через резистивный сенсор и физические кнопки;

- поддержка протоколов:

- Modbus RTU/TCP,

- DCON (ASCII),

- MQTT

- интерфейсы RS-232, RS-485, Ethernet.

Использование модуля I-7016PD совместно с VPD-143-H позволило:

- повысить точность измерений с 10 г до 1-2 г;

- обеспечить стабильную работу дозатора;

- интегрировать систему в SCADA;

- повысить безопасность производства;

- снизить потери сырья;

- обеспечить прогнозируемое и управляемое дозирование.

Решение особенно эффективно при автоматических системах подачи порошков, где критична высокая точность, стабильность и надёжность измерений.

|

Параметр |

До модернизации |

После модернизации |

|

Тип датчика |

4-проводной |

6-проводной |

|

АЦП |

12 бит |

16 бит |

|

Погрешность |

±10 г |

±1–2 г |

|

Помехоустойчивость |

низкая |

высокая |

С еще одним решением весового дозирования Вы можете ознакомиться по ссылке.