Информация о компании

Компания: ОАО «НОВОРОСЦЕМЕНТ» г. Новороссийск, Россия

Заказчик: цементный завод «Пролетарий» ОАО «НОВОРОСЦЕМЕНТ»

Основной вид деятельности: производство цемента

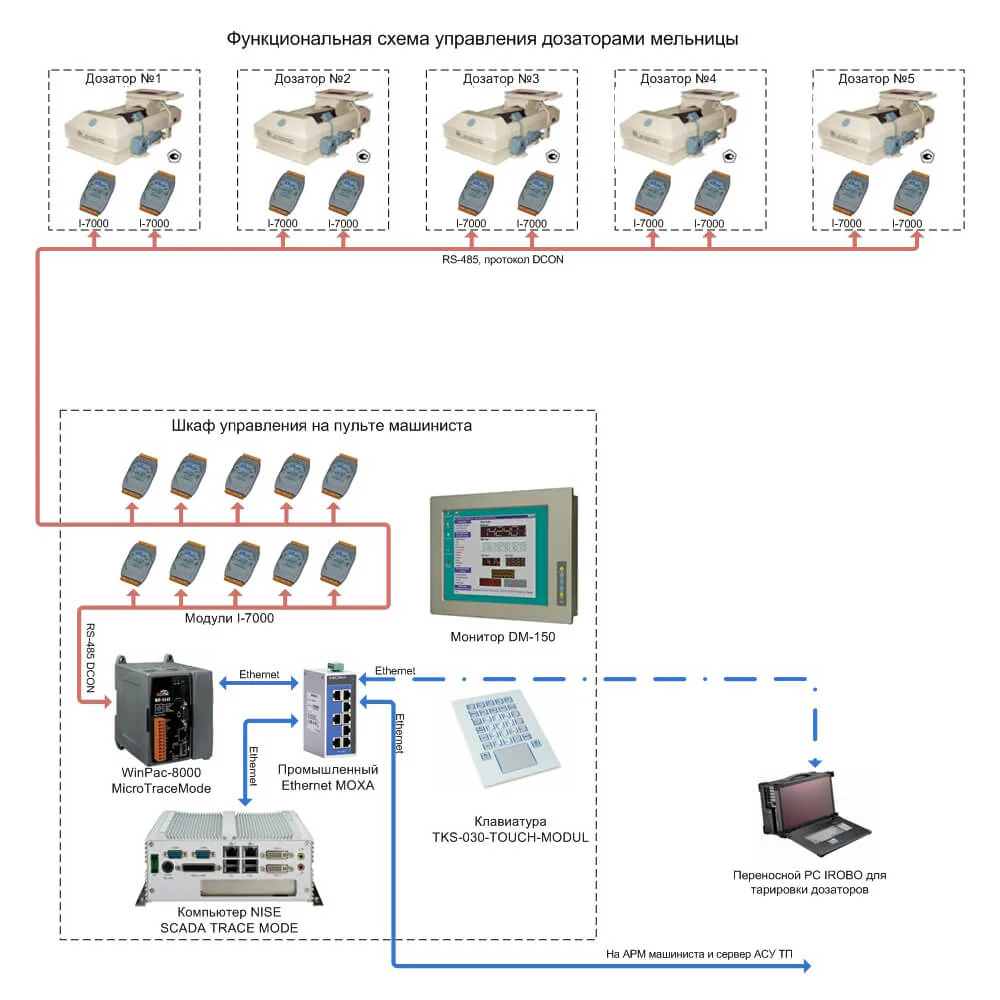

Оборудование: контроллеры WinPac-8000, модули распределенного ввода-вывода серии I-7000, промышленные компьютеры серии NISE, SCADA-система TRACE MODE 6

Постановка задачи

Разработка и внедрение системы управления весовыми дозаторами на мельницах №7-12 помола цемента Производства цементный завод «Пролетарий» ОАО «НОВОРОСЦЕМЕНТ».

Система должна включать в себя следующие подсистемы:

- Подсистему управления весовыми дозаторами с целью стабилизации подачи материала в мельницу

- Подсистему учета выработки цемента и времени работы оборудования за смену и сутки

Данные системы должны предоставляться начальнику и мастеру цеха, а также передаваться на верхний административный уровень – директору и главным специалистам производства.

Краткое описание системы

В начале 2011 года мы приступил к созданию системы управления весовыми дозаторами на мельницах помола цемента.

Каждая из шести мельниц оснащена четырьмя или пятью весовыми дозаторами компании АгроЭскорт г. С-Петербург. Дозаторы поставлялись компанией вместе с системой управления. Проблема заключалась в том, что алгоритм управления был закрыт. Оснащение мельниц дозаторами происходило постепенно в течение нескольких лет (начиная с 2002 года), причем на мельницы были закуплены сначала по 2 дозатора, а затем по мере финансирования были заменены оставшиеся тарельчатые питатели на дозаторы. Компания АгроЭскорт с течением времени меняла техническое оснащение своей системы управления, поэтому получилось так, что на каждой мельнице дозаторы были с разными системами управления (даже в разных шкафах управления), что естественно было неудобно для машинистов мельниц. В результате остро встал вопрос об унификации систем управления весовыми дозаторами.

Накопив достаточный опыт по эксплуатации существующих систем управления дозаторами, мы решили создать свою унифицированную систему. Компания АгроЭскорт продавала законченный продукт – дозатор с системой управления, в которой на каждом дозаторе был свой контроллер. Сначала это был их собственный контроллер, затем контроллер I-7188, далее контроллер фирмы Siemens.

Мы решили использовать один контроллер WinPac-8000 на мельницу (на 4 или 5 дозаторов). Это на нижнем уровне. На верхнем уровне мы решили использовать промышленные компьютеры NISE. Один компьютер на 2 мельницы, то есть на 2 контроллера WinPac-8000. Компьютеры мы решили установить в щитах управления, оснастив их промышленными встраиваемыми мониторами DM-150 и встраиваемой клавиатурой TKS-030-TOUCH-MODUL-PS/2. Алгоритм управления мы разработали и отладили сами сначала в лабораторных условиях, «на столе». Шкафы управления и некоторые монтажные работы выполняли подрядчики.

Основная трудность внедрения заключалась в том, что времени для отладки на объекте (мельнице) не было. Мы использовали плановые остановки мельниц для демонтажа старых систем и установки новых.

Пуск мельницы нельзя было сорвать, система должна была заработать сразу. Внедрение на первой мельнице происходило в круглосуточном режиме и прошло успешно. К концу 2011 года дозаторы на всех мельницах были переведены на новую унифицированную систему управления.

В начале этого года мы приступили к созданию системы автоматической калибровки дозаторов. Было решено использовать для этого переносной компьютер iROBO-4000, так как тарировка производится по установленному графику или по требованию, поэтому не требуется постоянное подключение этого ПК.

Обоснование выбора оборудования для проекта

Данная система имеет 2 уровня:

- Нижний уровень для управления

- Верхний уровень для мониторинга и контроля

На нижнем уровне были использованы контроллеры WinPac-8000, модули распределенного ввода-вывода серии I-7000.

На верхнем уровне использованы промышленные компьютеры серии NISE-3500, на которых запущен проект под управлением SCADA TRACE MODE 6.

Выгода, полученная заказчиком

Основным экономическим эффектом внедренной системы является повышение производительности цементных мельниц, вследствие чего произошло значительное снижение удельного расхода энергозатрат.

Повышение производительности было достигнуто за счет стабилизации подачи материала в мельницу. В алгоритме управления дозаторами были предусмотрены различные блокировки, что привело к снижению количества аварийных ситуаций на мельнице.

Система управления дозаторами включает себя подсистему учета выработки цемента по мельницам за смену и за сутки. Информация передается на сервер АСУТП (глобальный сервер документирования), который ежесуточно выдает документ – отчет о выработке цемента за сутки – в формате HTML.

Дополнительные преимущества системы:

- Оперативное управление процессом помола цемента

- Повышение информативности о ходе технологического процесса

- Возможность просмотра архивных данных персоналом

- Наглядный, понятный интерфейс оператора

- Передача информации на административный уровень

Хотелось бы отметить ещё один экономический эффект нашей системы: так как мы разрабатывали эту систему «для себя», то предприятие сэкономило достаточные средства на разработке и внедрении системы.

А для обслуживающего персонала АСУТП выгода в том, что система полностью «открыта», любое изменение либо в алгоритм работы системы, либо в её техническое оснащение работники АСУТП могут произвести сами. В любой системе в процессе эксплуатации возникает необходимость внесения каких-либо изменений или добавлений.